Karayolu güvenliği, sadece sürücülerin dikkati veya araçların teknolojisi ile sınırlı değildir. Bir kaza anında, yoldan çıkan bir aracı tekrar yola döndüren veya şarampole yuvarlanmasını engelleyen “pasif güvenlik donanımları”, yani otokorkuluk sistemleri, yaşamla ölüm arasındaki ince çizgiyi belirler. Ancak dünyanın en kaliteli çeliğinden üretilmiş bir bariyer bile, yanlış projelendirme veya hatalı montaj kurbanı olursa, koruması gereken araçlar için ölümcül bir tuzağa dönüşebilir.

Otokorkuluklar, basit metal yığınları değil; ray, dikme, takoz ve bağlantı elemanlarından oluşan, EN 1317 standartlarına göre çarpışma testlerine tabi tutulmuş entegre mühendislik yapılarıdır. Bu sistemin performansı, en zayıf halkası kadardır. Sahada yapılan “küçük” görünen bir montaj hatası veya projede gözden kaçan bir zemin detayı, sistemin bütünlüğünü bozar.

Bu kapsamlı teknik rehberde, bir otokorkuluk projesinin tasarımından montajına kadar olan süreçte en sık yapılan 5 kritik hatayı, bunların teknik nedenlerini ve doğuracağı sonuçları inceleyeceğiz.

1. HATA: Yanlış Muhafaza Seviyesi ve Çalışma Genişliği (W) Seçimi

Otokorkuluk hataları genellikle kepçe sahaya inmeden önce, masa başında yapılan yanlış ürün seçimleriyle başlar. “Her bariyer her yola uyar” algısı, sektördeki en büyük yanılgıdır.

Trafik Hacmi ve Yol Tipine Göre Yetersiz Sınıflandırma

EN 1317 standardı, bariyerleri “Muhafaza Seviyeleri”ne (Containment Levels) ayırır. Bu seviyeler, bariyerin durdurabileceği aracın tonajına ve hızına göre belirlenir.

- Hata: Ağır vasıta trafiğinin (kamyon, TIR, otobüs) yoğun olduğu bir otoyola veya viyadük üzerine, sadece binek araçları tutmak için tasarlanmış N2 sınıfı bariyer projelendirmek.

- Teknik Sonuç (Aşma – Overriding): N2 sınıfı bir bariyer, 13 tonluk bir otobüs çarptığında yeterli enerji sönümlemesini sağlayamaz. Bariyerin yüksekliği ve mukavemeti yetersiz kalır, ağır araç bariyerin üzerinden aşarak karşı şeride geçer veya viyadükten aşağı uçar.

- Doğrusu: Trafik kompozisyonu analiz edilmeli, ağır vasıta oranı yüksek yollarda H1, H2 veya H4b gibi yüksek tutuculuk sınıflarına sahip çelik bariyerler tercih edilmelidir.

Çalışma Genişliği (Working Width – W) İhlali

Otokorkuluklar sert bir duvar gibi değil, esnek bir ağ gibi çalışır. Çarpma anında esneyerek (deformasyon) enerjiyi sönümler. Bu esneme mesafesine “Çalışma Genişliği” (W) denir.

- Hata: Bariyerin hemen arkasında bir köprü ayağı, aydınlatma direği veya istinat duvarı gibi sert bir cisim varken, esneme payı yüksek (Örneğin W5 sınıfı – 1.7 metreye kadar esneyen) bir bariyer kullanmak.

- Teknik Sonuç (Cepleme – Pocketing): Araç bariyere çarpar, bariyer esner ancak arkadaki beton duvara çarparak sıkışır. Bariyer görevini yapsa bile, araç arkadaki sert cisimle temas ettiği için kaza şiddeti ölümcül seviyeye çıkar.

- Doğrusu: Engel ile bariyer arasındaki mesafe ölçülmeli, dar alanlarda az esneyen (W1, W2 sınıfı) rijit sistemler veya çift taraflı otokorkuluk çözümleri kullanılmalıdır.

otokorkuluk sistemlerinde kaçınılması gereken 5 kritik hata

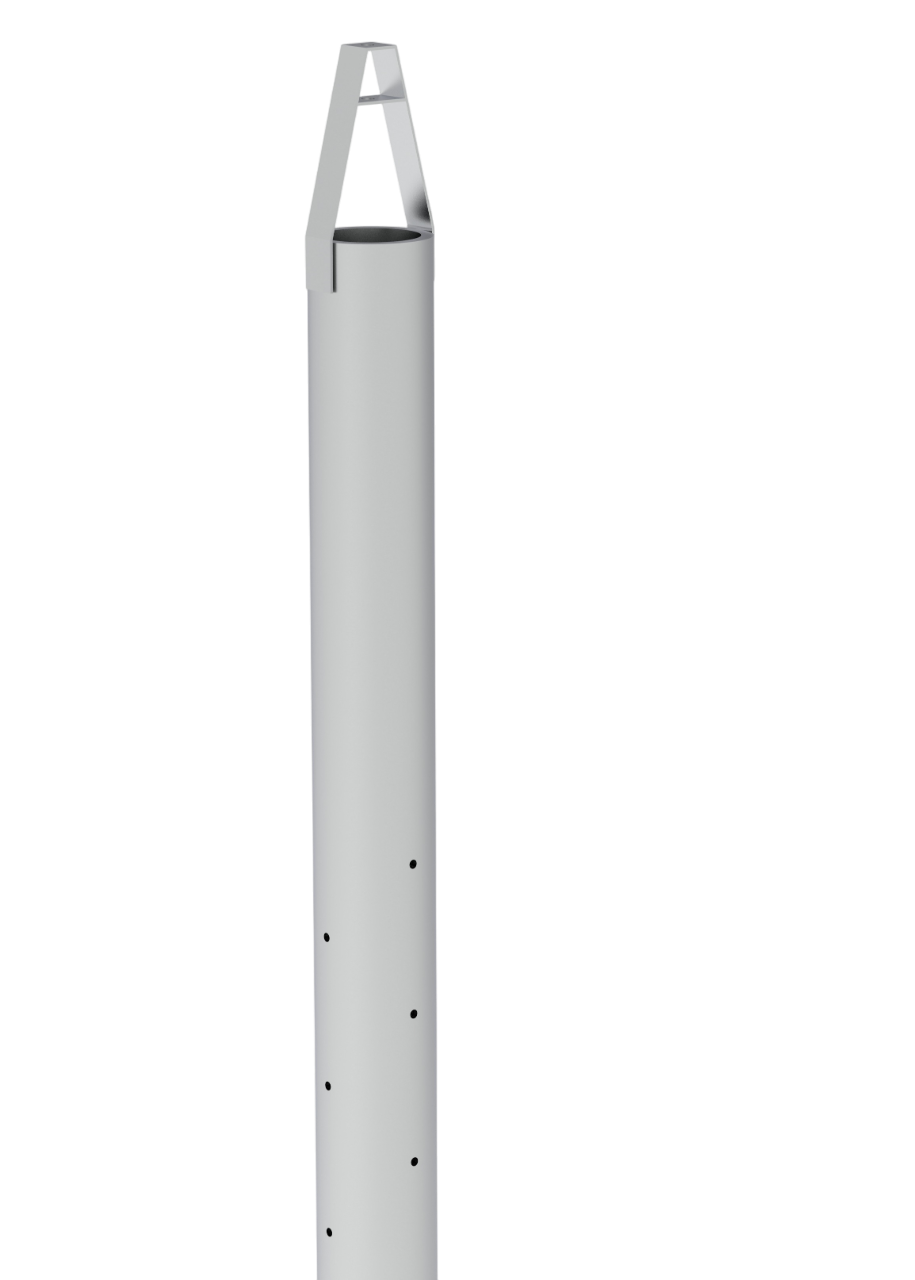

2. HATA: Zemin Etüdü Yapılmadan Dikme (Post) Çakılması

Bir otokorkuluk sistemi, enerjinin büyük kısmını dikmeler aracılığıyla toprağa ileterek sönümler. Dolayısıyla bariyerin temeli, zeminin kendisidir.

Yetersiz Sıkıştırma (Compaction) ve Gevşek Zemin

Dikmenin çarpma anında eğilerek direnç gösterebilmesi için, etrafındaki toprağın onu sıkıca tutması gerekir.

- Hata: Henüz oturmamış, gevşek dolgu zeminlere veya şev kenarlarına, zemin iyileştirme testi (plaka yükleme deneyi) yapılmadan standart boyda dikme çakmak.

- Teknik Sonuç: Çarpma anında dikme, direnç göstermeden gevşek toprağı yararak yatar veya yerinden çıkar. Bariyer, bir ip gibi yere serilir ve araç şarampole yuvarlanır.

- Doğrusu: Banket dolgusu standartlara (%95 modifiye proktor vb.) uygun sıkıştırılmalıdır. Eğer zemin gevşekse, standart 1600mm dikme yerine, uzun dikme (2000mm+) kullanılmalı veya dikme etrafı betonlanmalıdır.

Yetersiz Çakma Derinliği ve “Kestirme” Yöntemler

Dikmenin toprak altında kalan kısmı (soket boyu), kaldıraç etkisi yaratarak sistemi ayakta tutar.

- Hata: Montaj sırasında zeminde taşa veya betona denk gelindiğinde, dikmeyi çakmak yerine üstten veya alttan keserek kısaltmak. “Nasıl olsa toprak altında kalıyor, kimse görmez” mantığıyla yapılan bu hata, sistemin statiğini tamamen bozar.

- Teknik Sonuç: Soket boyu kısalan dikmenin moment kolu değişir. En ufak bir darbede dikme topraktan fırlar.

- Doğrusu: Çakma yapılamayan sert zeminlerde, dikme kesilmemeli; zemine karot ile delik açılmalı veya plakalı (flanşlı) dikme kullanılarak kimyasal dübel ile montaj yapılmalıdır.

3. HATA: Ray (Beam) Montajında “Ters Bindirme” Yapılması

Karayolu güvenliğinde en ölümcül, en affedilmez ancak maalesef sahada en sık karşılaşılan montaj hatası budur.

Trafik Akış Yönü ve Bindirme Kuralı (Lap Splice)

Otokorkuluk rayları (A profil veya B profil), birbirinin üzerine bindirilerek (eklenerek) uzatılır.

- Altın Kural: Rayların ek yerleri, “Trafik Akış Yönü”ne göre bindirilmelidir. Yani, akış yönüne göre arkada kalan ray, öndeki rayın üzerine gelmelidir. Mantık, çatı kiremitlerinin suyun akışına göre dizilmesiyle aynıdır; araç ray yüzeyinden kayıp gitmelidir.

- Hata (Ters Bindirme): Rayların trafik yönünün tersine bindirilmesi. Bu durumda, gelen aracın karşısına rayın keskin ucu (ek yeri) çıkar.

- Teknik Sonuç (Saplama – Spearing): Kaza anında araç bariyer yüzeyinde sürtünerek yavaşlamak yerine, rayın o çıkıntılı ucuna takılır. Yüksek hızdaki darbeyle ray yerinden kopar ve bir mızrak gibi aracın ön camından veya kapısından içeri girer. Bu senaryo %90 oranında ölümlü yaralanmayla sonuçlanır.

- Doğrusu: Montaj ekipleri, her vardiya başında trafik yönünü teyit etmeli ve bindirme yönünü kontrol etmelidir.

Montaj Yüksekliği Hataları

- Hata: Bariyerin, yol kaplama kotundan (asfalt seviyesinden) çok yüksek veya çok alçak monte edilmesi.

- Teknik Sonuç:

- Çok Alçak: Araç bariyerin üzerinden aşabilir (Vaulting) veya takla atabilir.

- Çok Yüksek: Küçük araçlar bariyerin altına girebilir (Underrun) ve doğrudan çelik dikmelere çarparak parçalanabilir.

- Doğrusu: Standartlarda belirtilen montaj yüksekliği (Örn: Ray üst kotu 75 cm) montaj boyunca şerit metre ile sürekli kontrol edilmelidir.

4. HATA: Bağlantı Elemanları ve Torklama Eksiklikleri

Devasa çelik bariyerleri bir arada tutan güç, o küçük cıvatalardır. Cıvata kalitesindeki veya montajındaki bir ihmal, sistemin kopmasına neden olur.

Yanlış Cıvata Kalitesi ve Eksik Pul Kullanımı

- Hata: Maliyeti düşürmek için 8.8 kalite (yüksek mukavemetli) yerine 4.6 veya 5.8 kalite (yumuşak demir) cıvata kullanmak. Ayrıca, cıvata başının raydan sıyrılmasını önleyen geniş pulların (dikdörtgen pul) takılmaması.

- Teknik Sonuç: Çarpma anında oluşan binlerce tonluk çekme kuvveti, düşük kaliteli cıvatayı peynir gibi keser. Veya pul olmadığı için cıvata başı raydaki slot deliğinden (yırtılarak) geçer. Sonuçta raylar birbirinden ayrılır ve bariyer sürekliliğini yitirir.

- Doğrusu: Mutlaka sertifikalı, sıcak daldırma galvaniz kaplı, 8.8 kalite cıvata ve standartlara uygun pullar kullanılmalıdır.

Torklama (Sıkma) Hataları

- Hata: Cıvataların ya elle gevşek bırakılması ya da aşırı torklanarak rayın hareketinin engellenmesi.

- Teknik Sonuç:

- Gevşek: Trafik titreşimiyle zamanla somun düşer, bariyer parçalanır.

- Aşırı Sıkı: Otokorkuluklar, yaz-kış sıcaklık farklarında genleşir. Ray-Takoz bağlantısı aşırı sıkılırsa, ray genleşemez ve yılan gibi kıvrılır (Burkulma). Ayrıca çarpma anında rayın esnemesine izin verilmez.

- Doğrusu: Tork anahtarı kullanılmalı, üreticinin belirttiği tork değerlerine (Newton-metre) uyulmalıdır.

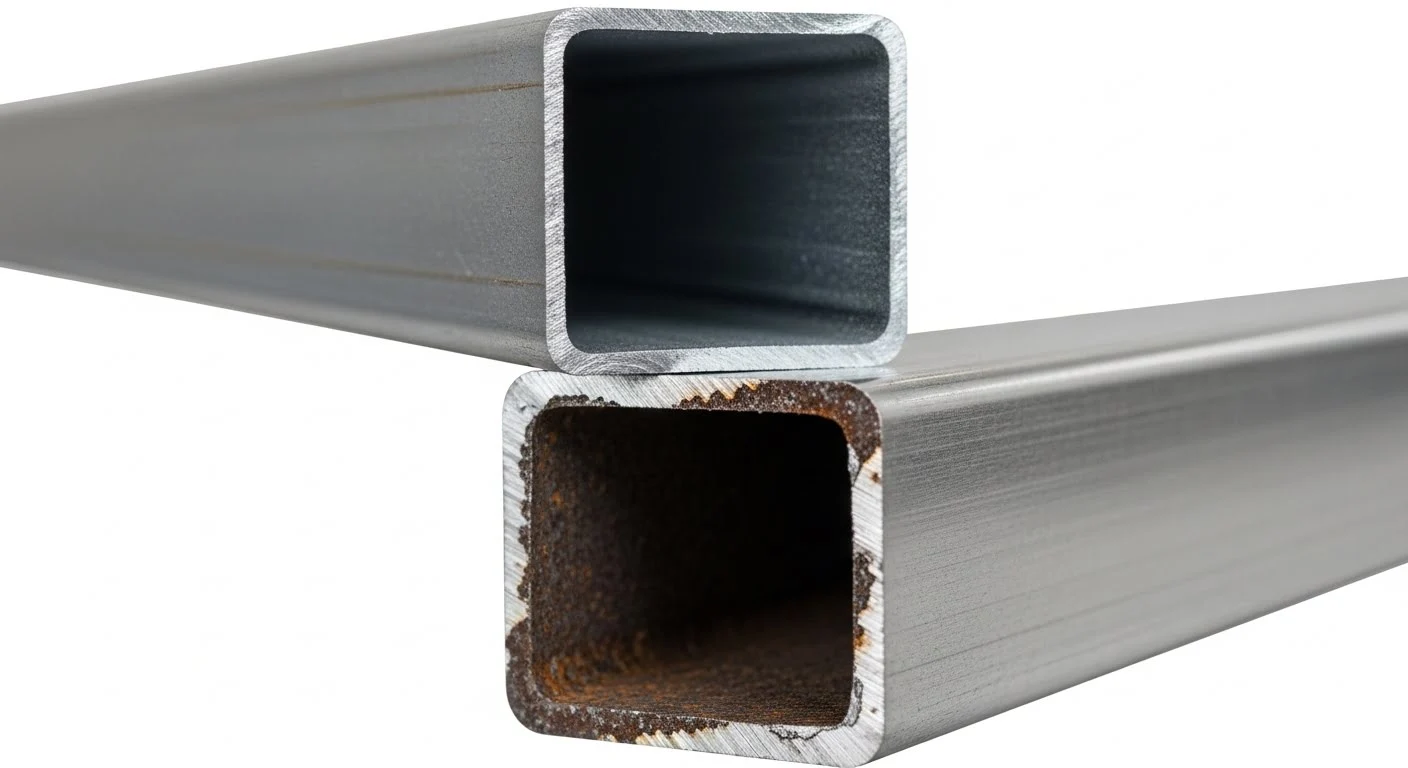

5. HATA: Galvaniz Kaplamaya Zarar Veren Sahada Müdahaleler

Çelik ne kadar güçlü olursa olsun, korozyon (pas) onun sessiz katilidir. Sıcak daldırma galvaniz, bariyeri 20-30 yıl koruyan zırhtır.

Sahada Oksijenle Kesim ve Delik Delme

- Hata: Şantiyede deliklerin birbirini karşılamaması veya boyun uymaması durumunda, işçilerin oksijen kaynağıyla veya matkapla bariyeri delmesi/kesmesi.

- Teknik Sonuç: Kaynak ısısı, o bölgedeki çinko kaplamayı (galvanizi) tamamen yakar. Matkapla açılan deliklerin içi ise ham çelik olarak kalır. Bu noktalar, korozyonun başlangıç üssüdür. Pas buradan yürüyerek kısa sürede tüm çelik bariyer sistemini çürütür ve mukavemetini düşürür.

Doğrusu: Tüm üretim ve delik delme işlemleri, fabrikada CNC makinelerde yapılmalı, ardından galvanizlenmelidir. Sahada zorunlu kesim yapılırsa, kesilen yüzey derhal soğuk galvaniz spreyi veya çinkoca zengin boya ile (standartlara uygun kalınlıkta) onarılmalıdır.

otokorkuluk sistemlerinde kaçınılması gereken 5 kritik hata

Otokorkuluk Sistemlerinde Denetim ve Kabul Süreci

Bir projenin güvenli sayılabilmesi için montaj sonrası şu kontrol listesi (Check-list) uygulanmalıdır:

- Gözle Muayene: Ray bindirmeleri trafik yönüne uygun mu? Raylarda ezik veya galvaniz hatası var mı?

- Yükseklik Kontrolü: Ray üst kotu projedeki değerde (±2 cm toleransla) mi?

- Cıvata Kontrolü: Eksik cıvata veya pul var mı? Torklamalar yapılmış mı?

- Reflektör (Kedi Gözü): Gece görünürlüğü için otokorkuluk reflektörü montajı doğru aralıklarla yapılmış mı?

- Başlangıç ve Bitişler: Bariyer uçları toprağa gömülmüş (flared) veya darbe sönümleyici terminallerle sonlandırılmış mı? (Küt bırakılan uçlar ölümcül tehlikedir).

Yol Güvenliği Şansa Bırakılamaz

Otokorkuluk sistemleri, mühendislik hesaplarına dayalı, milimetrik montaj gerektiren hayati yapılardır. Yukarıda sıraladığımız 5 hatadan biri bile, milyonlarca liralık yatırımın çöp olmasına ve en önemlisi, kurtarılması gereken bir hayatın kaybına neden olabilir. Sektör paydaşlarının (Müteahhitler, Karayolları, Belediyeler) sadece “en ucuz ürünü” değil, “en doğru ve standartlara uygun uygulamayı” talep etmesi, trafik güvenliğinin temel şartıdır.

Güvenli yolların inşasında, doğru malzeme seçimi ve uzman üretim teknikleri hayati önem taşır. Osmaniye’deki modern entegre tesislerinde yıllık 120.000 ton kapasiteyle üretim yapan İES Galvaniz, EN 1317 standartlarına tam uyumlu otokorkuluk sistemleri ve montaj aksesuarlarıyla sektörün çözüm ortağıdır.

Tesisimizdeki 14 metre galvaniz havuzu ve CNC destekli üretim hattımız sayesinde, tüm delik ve kesim işlemleri galvaniz öncesi milimetrik hassasiyetle yapılır. Bu sayede sahada kesme-delme işlemine gerek bırakmayan, korozyona karşı 50 yıl dayanıklı ve montajı hatasız yapılabilen sistemler sunuyoruz. Projelerinizde teknik destek, çelik bariyer seçimi ve galvaniz kaplama kalitesi için İES Galvaniz mühendisliğine güvenebilirsiniz.