Karayolu güvenliği, sadece kaliteli bir bariyer (otokorkuluk) satın almakla sağlanamaz. Dünyanın en dayanıklı çeliğini, en iyi galvanizle kaplasanız bile; eğer o bariyer zemine yanlış çakılırsa, rayları ters bindirilirse veya cıvataları eksik sıkılırsa, kaza anında hayat kurtarmak yerine daha büyük bir felakete yol açabilir.

Otokorkuluk sistemleri, EN 1317 (Yol Tutuş Sistemleri) standardına göre tasarlanmış, test edilmiş ve sertifikalandırılmış birer mühendislik yapısıdır. Bu sistemin performansı, “Doğru Ürün + Doğru Montaj” formülüne bağlıdır.

İES Galvaniz olarak, yıllık 120.000 tonluk üretim kapasitemizle sadece ürün tedarik etmiyor; ürettiğimiz her parçanın (dikme, ray, takoz) sahada en hızlı ve en doğru şekilde monte edilebilmesi için milimetrik CNC hassasiyetiyle çalışıyoruz.

Bu rehberde, çelik otokorkulukların montaj öncesi hazırlığından adım adım kurulumuna, kaza sonrası onarımından periyodik bakımına kadar tüm süreçleri teknik detaylarıyla inceleyeceğiz.

1. Montaj Öncesi Hazırlık ve Saha Analizi

Başarılı bir montaj, kepçeyi veya çakma makinesini sahaya indirmeden önce başlar. Plansız yapılan montajlar, hem işçilik maliyetlerini artırır hem de güvenlik riskleri doğurur.

Zemin Etüdü ve Sıkıştırma (Compaction)

Otokorkuluk dikmeleri (post), çarpışma anındaki enerjiyi toprağa ileterek sönümler. Bu nedenle zeminin durumu kritiktir.

-

- Sertlik Kontrolü: Montaj yapılacak banket zemini, standartlarda belirtilen sıkıştırma oranına sahip olmalıdır. Çok yumuşak veya gevşek zeminlerde, standart dikme boyu (örneğin 1600mm) yetersiz kalabilir. Bu durumda İES Galvaniz mühendisliğine danışılarak daha uzun dikmeler veya zemin iyileştirme yöntemleri tercih edilmelidir.

Trafik Güvenliği Önlemleri

Montaj genellikle akan trafiğin hemen yanında yapılır. Ekiplerin güvenliği için:

-

- Çalışma alanından en az 500 metre geride uyarı levhaları başlamalıdır.

-

- Trafik konileri ve flaşörlerle şerit daraltma yapılmalıdır.

-

- Tüm personel EN 20471 standardına uygun yüksek görünürlüklü yelek ve baret takmalıdır.

Malzeme Stoklama ve Lojistik

İES Galvaniz fabrikasından tırlarla gelen galvanizli malzemeler, sahada montaj sırasına kadar bekleyebilir.

-

- Beyaz Pas Riski: Galvanizli ürünler yağmur altında, havasız ve üst üste (aralarına takoz koymadan) stoklanırsa yüzeyde “beyaz pas” (çinko oksit) oluşabilir. Bu, kaplamanın ömrünü kısaltmaz ancak estetiği bozar. Malzemelerin altı takozla yükseltilmeli ve hava alması sağlanmalıdır.

2. Adım Adım Çelik Otokorkuluk Montajı

Bir otokorkuluk sistemi temel olarak 4 bileşenden oluşur: Dikme, Takoz (Mesafe Tutucu), Ray ve Bağlantı Elemanları. İşte doğru montajın adımları:

Adım 1: Aplikasyon (İşaretleme)

Proje üzerindeki hat, sahaya uygulanır. Dikmelerin çakılacağı noktalar, sprey boya veya ip çekilerek belirlenir.

-

- Dikme Aralığı: Sistemin “Muhafaza Seviyesi”ne (N2, H1, H2 vb.) göre dikme aralıkları değişir. Genellikle 1.33 metre, 2.00 metre veya 4.00 metre aralıklarla işaretleme yapılır. Bu ölçüdeki hassasiyet, ray deliklerinin dikmeye denk gelmesi için hayati önem taşır.

Adım 2: Dikme (Post) Çakma İşlemi

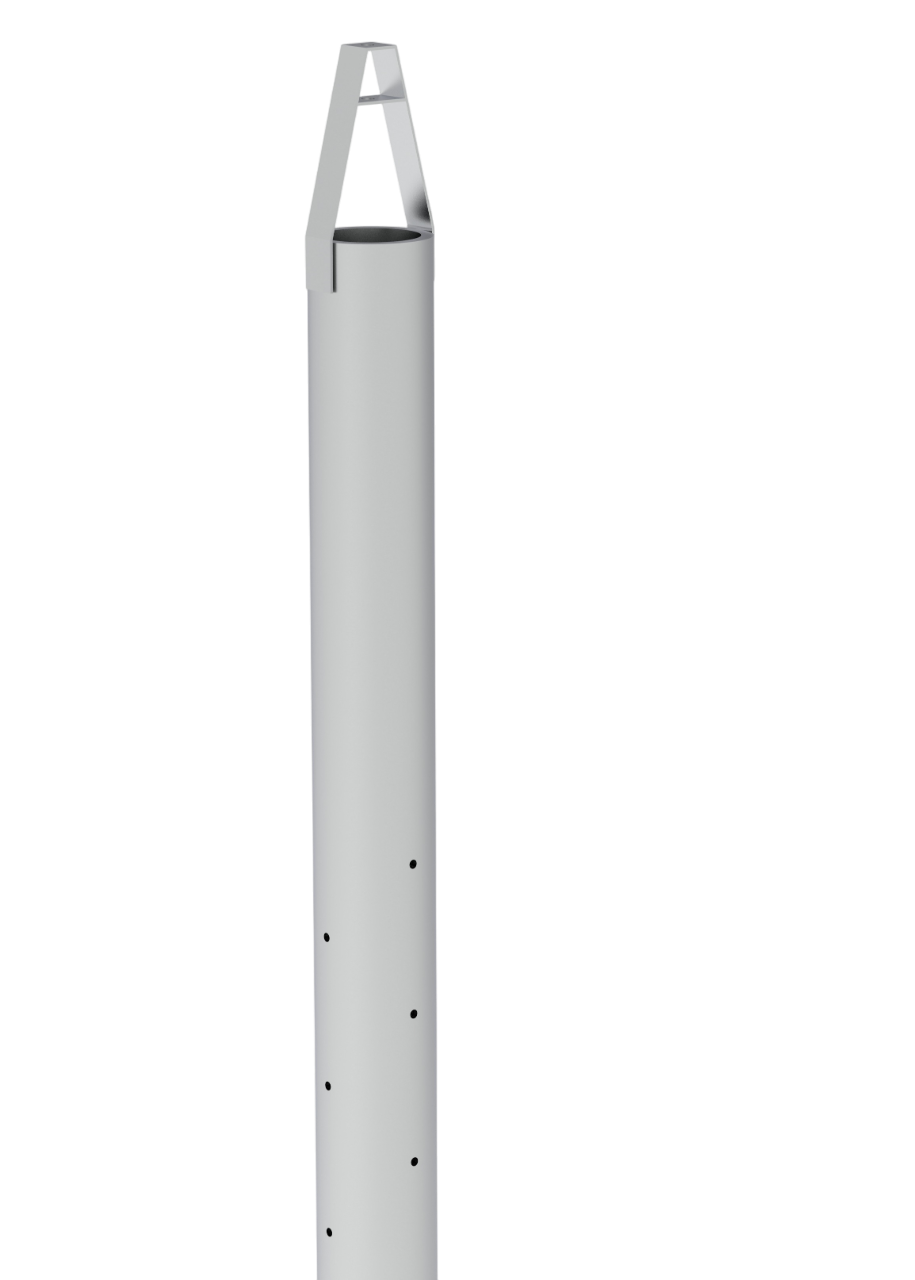

İşaretlenen noktalara, hidrolik çakma makineleri (pile drivers) ile dikmeler yerleştirilir.

-

- Profil Tipleri: Projeye göre C Profil, U Profil, Sigma Profil veya IPE Profil dikmeler kullanılır.

-

- Dikeylik: Dikmeler yere tam 90 derece dik açıyla girmelidir. Eğri çakılan dikme, ray montajını imkansız hale getirir ve bariyerin direncini düşürür.

-

- Derinlik: Dikmenin toprak altında kalan kısmı (soket boyu), sistemin devrilmemesi için standartta belirtilen (örn: 110-120 cm) derinliğe ulaşmalıdır.

Adım 3: Mesafe Tutucu (Takoz) ve Kuşak Montajı

Dikme ile ray arasına, darbe enerjisini sönümleyen ve tekerleğin dikmeye takılmasını önleyen “Takoz” (Spacer) monte edilir.

-

- Bu parça, aracın bariyerle temas ettiğinde rayın esnemesine izin verir ve darbeyi yumuşatır. Takozlar, dikme üzerindeki deliklere cıvata ile tutturulur.

Adım 4: Ray (Beam) Montajı ve Bindirme Yönü (Kritik!)

Rayların montajında yapılan en büyük ve en tehlikeli hata “Ters Bindirme”dir.

-

- Altın Kural: Raylar, trafik akış yönüne göre üst üste bindirilmelidir. Yani, gelen aracın tekerleği veya kaportası, rayın ek yerine takılmadan üzerinden kayıp gitmelidir. Ters bindirme yapılırsa, kaza anında ray ucu araca bir mızrak gibi saplanabilir.

-

- İES Galvaniz rayları, standart montaj delikleri (slotlu) sayesinde kolayca hizalanır.

Adım 5: Cıvata Bağlantıları ve Torklama

Tüm sistem birleştirildikten sonra, cıvatalar (M16, M10 vb.) tork anahtarı ile sıkılır.

-

- Kalite: Mutlaka 8.8 kalite, sıcak daldırma galvanizli cıvatalar kullanılmalıdır.

-

- Püf Noktası: Rayların birleşim yerlerindeki cıvatalar (splice bolts) tam sıkılmalı, ancak rayı takoza bağlayan cıvata, genleşmeye izin verecek toleransta bırakılmalıdır (Sisteme göre değişebilir).

3. EN 1317 Standartlarına Göre Kritik Montaj Kriterleri

Mühendislerin ve kontrolörlerin sahada dikkat etmesi gereken teknik parametreler şunlardır:

Montaj Yüksekliği

Rayın üst noktasının zeminden yüksekliği (H), sistemin performansını belirler.

-

- Çok alçak montaj: Araç bariyerin üzerinden aşabilir.

-

- Çok yüksek montaj: Küçük araçlar bariyerin altına girebilir.

-

- Standart: Genellikle 70 cm ile 75 cm arasındadır (Sisteme göre 85-90 cm’ye çıkabilir). Bu yükseklik, montaj boyunca şerit metre ile sürekli kontrol edilmelidir.

Çalışma Genişliği (Working Width – W)

Oto bariyer, kaza anında esneyerek çalışır. Bariyerin arkasında, esneme payı kadar boş alan bırakılmalıdır.

-

- Örneğin, W4 sınıfı bir bariyer kullanıyorsanız, bariyerin hemen arkasına bir aydınlatma direği veya beton duvar dikemezsiniz. Esneme mesafesi (yaklaşık 1.3 metre) boş bırakılmalıdır.

Başlangıç ve Bitiş Sistemleri (Terminaller)

Otokorkulukların başladığı ve bittiği noktalar en tehlikeli yerlerdir.

-

- Ray uçları asla “kesik” bırakılmamalıdır.

-

- Ya toprağa gömülerek (flared end) sonlandırılmalı ya da enerji sönümleyici özel terminaller kullanılmalıdır.

4. Montaj Sırasında Galvaniz Koruması

İES Galvaniz fabrikasından mükemmel çıkan galvaniz kaplama, montaj sırasında zarar görebilir. Bunu önlemek ve onarmak gerekir.

Sahada Kesim ve Delik Delme

Prensip olarak, galvanizli malzemenin sahada kesilmesi veya delinmesi istenmez. Çünkü açılan her delik, korozyona açık bir “yara” demektir.

-

- İES Galvaniz, projeye özel CNC delik delme işlemi yaptığı için sahada ekstra işleme gerek kalmaz. Ancak zorunlu hallerde (boy kısaltma vb.) işlem yapılan bölge anında korumaya alınmalıdır.

Soğuk Galvaniz Onarımı

Çakma sırasında dikme başlarında veya anahtar kayması sonucu ray yüzeyinde çizikler oluşabilir.

-

- Çözüm: Bu bölgeler, çinkoce zengin boyalar (Zinc Rich Paint) veya soğuk galvaniz spreyleri ile standartlara uygun kalınlıkta (min. 100 mikron) boyanarak onarılmalıdır. Bu işlem yapılmazsa, bariyer o noktadan paslanmaya başlar.

5. Otokorkuluk Bakım ve Periyodik Kontrol Süreçleri

Otokorkuluklar “tak ve unut” sistemler değildir. Karayolları ekiplerinin belirli periyotlarla bakım yapması gerekir.

Kirlilik ve Temizlik

Bariyerler üzerindeki “kedi gözü” (reflektörler), gece sürüş güvenliği için hayati önem taşır. Çamur ve egzoz isiyle kirlenen reflektörler ve bariyer yüzeyleri, basınçlı su ile yıkanmalıdır. Ayrıca kışın atılan tuzların bahar başında yıkanması, galvaniz ömrünü uzatır.

Cıvata Gevşeme Kontrolleri

Yoldan geçen ağır tonajlı araçların yarattığı sürekli titreşim, zamanla cıvataların gevşemesine neden olabilir. Yılda en az bir kez tork kontrolü yapılmalı, eksik cıvatalar tamamlanmalıdır.

Korozyon Takibi

İES Galvaniz ürünleri 20+ yıl paslanmazlık ömrüne sahiptir. Ancak 15-20 yılını doldurmuş eski sistemlerde bölgesel paslanmalar kontrol edilmeli, gerekirse lokal onarım veya değişim yapılmalıdır.

6. Kaza Sonrası Acil Onarım (Hasar Yönetimi)

Bir kaza meydana geldiğinde, hasarlı bariyerin “ikinci bir kazaya” neden olmaması için en kısa sürede onarılması gerekir.

-

- Güvenlik: Kaza yeri emniyete alınır.

-

- Hasar Tespiti: Sadece raylar mı ezildi? Dikmeler de eğildi mi? Yoksa sadece takoz mu koptu?

-

- Söküm: Hasarlı parçalar, sağlam bölgeye (birleşim yerine) kadar sökülür.

-

- Montaj: İES Galvaniz stoklarından temin edilen, aynı standarttaki (uyumlu) parçalar monte edilir.

-

- Önemli: Hasarlı ve eğilmiş bir çelik ray, “düzeltilip” tekrar kullanılmaz. Metal yorgunluğu nedeniyle ikinci kazada görevini yapmaz. Mutlaka yenisi ile değiştirilmelidir.

-

- Montaj: İES Galvaniz stoklarından temin edilen, aynı standarttaki (uyumlu) parçalar monte edilir.

-

- Geri Dönüşüm: Sökülen hasarlı çelikler, %100 geri dönüştürülebilir hurda olarak değerlendirilir.

7. Sıkça Yapılan Montaj Hataları

Sahada en sık karşılaşılan ve kabul heyetinden dönen hatalar:

-

- Yetersiz Çakma Derinliği: Dikme, sert zemine denk geldiğinde “kestirme” yola sapıp dikmeyi kesmek. Bu, bariyerin çarpma anında devrilmesine neden olur.

-

- Ray Deliklerini Genişletmek (Oksijenle Kesim): Fabrikasyon delikler birbirini karşılamadığında oksijen kaynağı ile delik büyütmek. Bu işlem galvanizi yakar ve çeliğin yapısını bozar. İES Galvaniz ürünlerinde delik hassasiyeti tam olduğu için bu sorunu yaşamazsınız.

-

- Eksik Cıvata/Pul: Maliyetten kaçmak için her deliğe cıvata takmamak veya pul (rondela) kullanmamak.

8. Sıkça Sorulan Sorular (SSS)

1. Otokorkuluk dikmesi betona monte edilir mi?

Evet. Köprü üstlerinde veya beton zeminin olduğu yerlerde “çakma” yapılamaz. Bunun yerine tabanında flanş (plaka) olan dikmeler, çelik dübellerle (ankraj) betona sabitlenir.

2. 1 kilometre otokorkuluk montajı ne kadar sürer?

Zemin durumuna ve ekip tecrübesine göre değişmekle birlikte, profesyonel bir ekip (çakma makinesi ile) günde ortalama 200-400 metre arası bariyer montajı yapabilir.

3. Galvanizli bariyer boyanır mı?

Standart olarak galvanizli (gri) kullanılır. Ancak tünel girişlerinde uyarı amaçlı veya şehir içinde estetik amaçlı olarak galvaniz üzeri boya (sarı, siyah vb.) uygulaması yapılabilir.

4. Sigma profil ile C profil arasındaki fark nedir?

İkisi de dikme tipidir. Sigma profil, geometrisinden dolayı daha yüksek mukavemet ve enerji sönümleme yeteneğine sahiptir. Genellikle daha yüksek güvenlik seviyelerinde (H1, H2) tercih edilir.